DA QUALI PARTI È COMPOSTO UN PNEUMATICO DI BICICLETTA?

- riempitivi, ad esempio nerofumo o silice. Ad esempio, ossido di zinco

- Pigmenti, coloranti

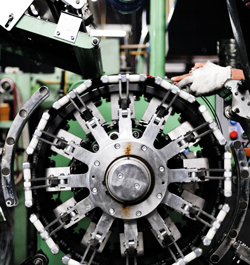

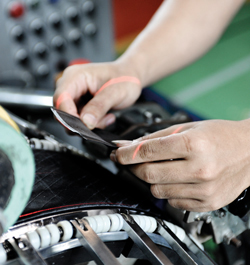

COME VIENE PRODOTTO UN PNEUMATICO DA BICICLETTA?

Anker

DOVE VENGONO PRODOTTI GLI PNEUMATICI SCHWALBE?

Tutti gli pneumatici Schwalbe e le camere d'aria in butile sono prodotti nei nostri stabilimenti di produzione in Indonesia e Vietnam. La produzione avviene in una joint venture tra Ralf Bohle GmbH e l'azienda coreana a conduzione familiare Hung-A.

Il fatto che gli pneumatici Schwalbe siano prodotti in Indonesia e Vietnam è dovuto alla storia dell'azienda. Bohle era una piccolissima azienda commerciale che trattava parti di biciclette di ogni tipo. La storia di Schwalbe inizia nel 1973, quando il fondatore dell'azienda Ralf Bohle importò per la prima volta pneumatici per biciclette dalla Corea alla Germania. L'attività era così interessante per lui che da quel momento si concentrò completamente su di essa. Allora come oggi, l'attività è gestita in stretta collaborazione con Hung-A, per cui gli pneumatici vengono prodotti in Asia fin dalla nascita della Ralf Bohle GmbH.

PERCHÉ SCHWALBE PRODUCE I SUOI PNEUMATICI IN ASIA?

Come descritto in precedenza, ciò è dovuto in parte alla storia dell'azienda. Gli pneumatici Schwalbe non sono mai stati prodotti in Germania. In collaborazione con il nostro partner coreano Hung-A, dopo la sede originaria in Corea, sono stati creati impianti di produzione prima in Indonesia e poi in Vietnam. Anche la più importante materia prima per la produzione di pneumatici - la gomma naturale - proviene dalla regione del Sud-Est asiatico. Se i pneumatici fossero prodotti in Europa, la maggior parte delle materie prime dovrebbe essere importata.

Un altro motivo è che gran parte dell'industria delle biciclette viene prodotta nei Paesi asiatici. I percorsi di consegna dei nostri accessori dalla fabbrica al montaggio sulle biciclette nuove sono quindi relativamente brevi.

QUALI SONO LE CONDIZIONI DI LAVORO NEGLI STABILIMENTI SCHWALBE?

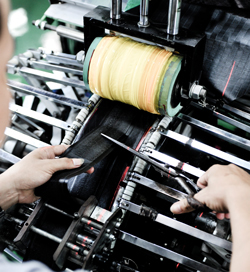

Il lavoro si svolge in tre turni. Un turno dura otto ore e la settimana lavorativa in Indonesia e Vietnam dura solitamente sei giorni. I livelli salariali sono ben al di sopra della media nazionale in entrambi i Paesi. Abbiamo un grande interesse a trattenere i nostri dipendenti in Indonesia e Vietnam, offrendo un buon ambiente di lavoro. Un esempio: la produzione di un pneumatico per bicicletta consiste in gran parte di lavoro manuale. L'esperienza e le competenze personali degli addetti alle macchine di assemblaggio hanno quindi una grande influenza sulla qualità del pneumatico finito.

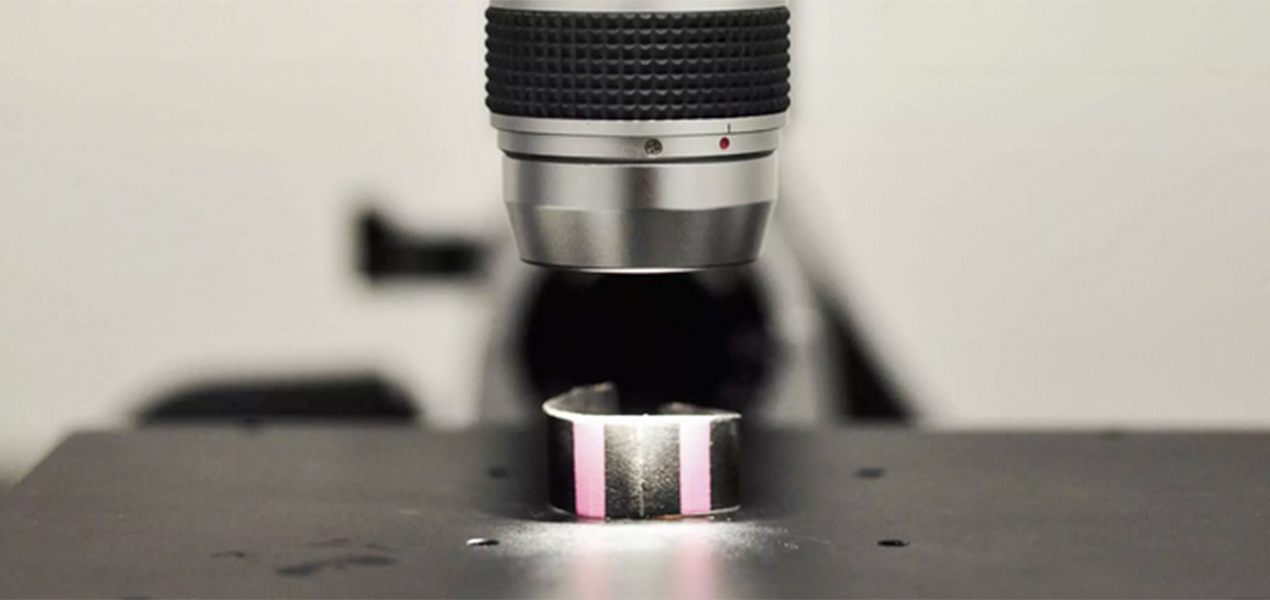

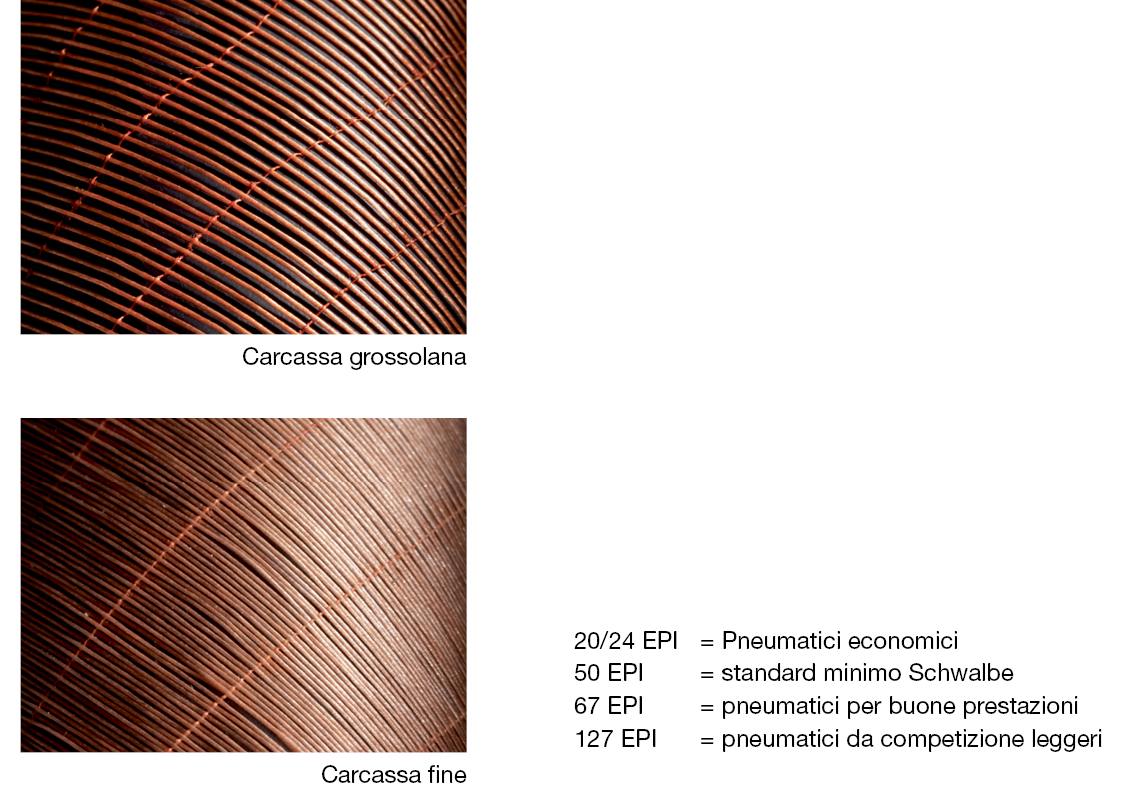

COSA SIGNIFICA IL NUMERO DI EPINEFRINA SULLE CARCASSE?

In Schwalbe, in genere, specifichiamo la densità del materiale puro di una tela della carcassa. Di norma, sotto il battistrada ci sono 3 tele di carcassa.

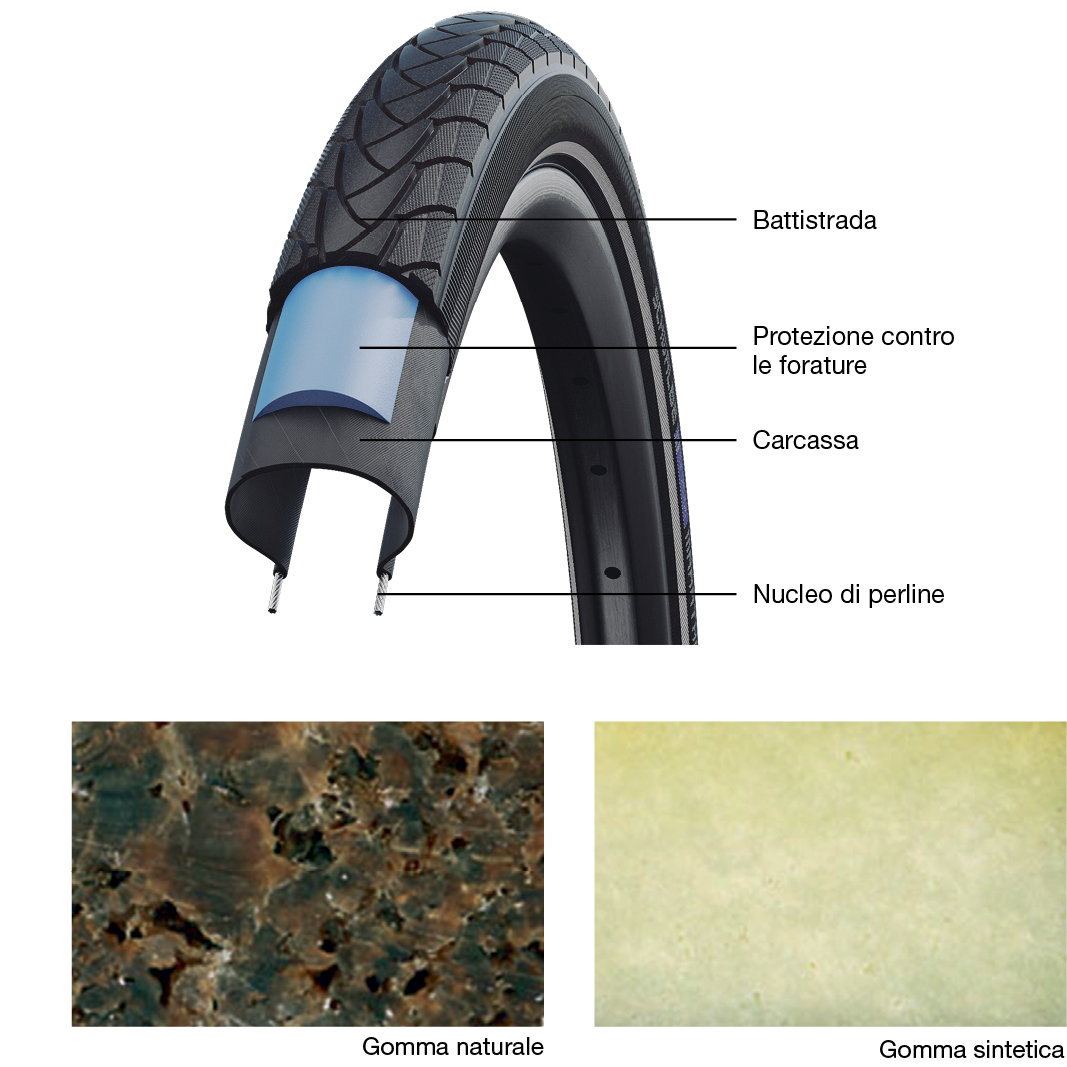

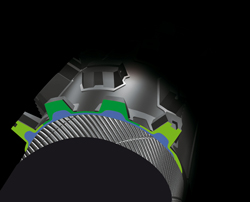

ESISTE UNA MESCOLA DI GOMMA OTTIMALE?

La mescola di gomma deve soddisfare diverse proprietà, alcune delle quali contraddittorie: Bassa resistenza al rotolamento, buona aderenza, bassa abrasione, lunga durata, tasselli stabili (MTB), ...

Le speciali mescole di gomma vengono quindi utilizzate in vari punti del battistrada - base, spalla e centro - dove sfruttano i rispettivi punti di forza.

COSA C'È DA SAPERE SULLA STRISCIA RIFLETTENTE?

Le strisce riflettenti si illuminano in modo estremamente brillante ai fari. Il materiale è retroriflettente. Ciò significa che si riflette esattamente nella direzione della fonte di radiazione. I due cerchi luminosi delle dimensioni di un pneumatico assicurano che siate visti molto chiaramente e riconosciuti come ciclisti.